Open Source Foam Cutter

La Open Source Foam Cutter (OSFC) è una macchina a controllo numerico per il taglio di materiali espansi simili al polistirolo. Il materiale viene tagliato muovendo un filo caldo tra due cursori, ognuno dei quali è montato su un sistema cartesiano a due assi. Le due meccaniche vengono controllate in maniera indipendente, in modo da consentire il taglio di elementi rastremati.

La macchina ha una corsa di 650x450mm sui piani cartesiani, ed è possibile assemblarla con due diverse lunghezze sull'asse Z: 600 e 1300mm. La configurazione estesa si presta al taglio di ali per gli aeromodelli e profili (simili ale cornici), nella versione compatta si lavora meglio su tagli che hanno grandi inclinazioni e / o rastremazioni come le ali dei modelli a delta o le fette degli stampi per i longboard.

Contents

Costruzione

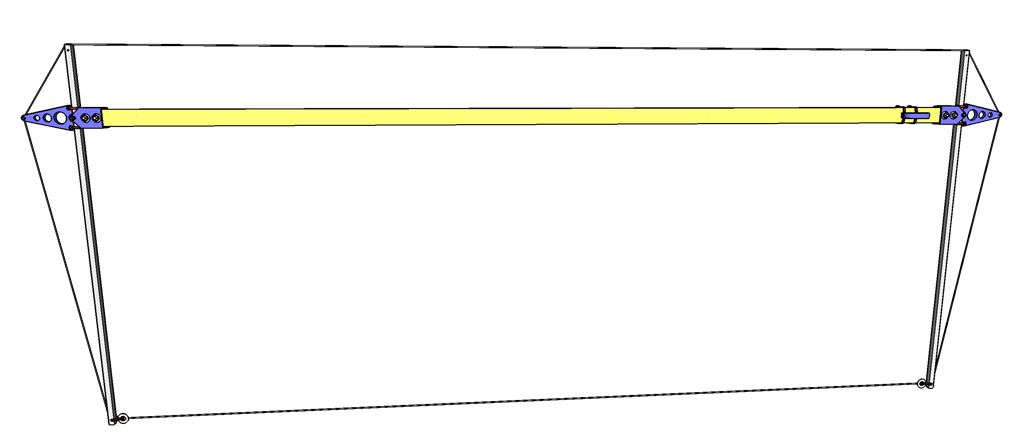

L'archetto

Durante il taglio, se temperatura e velocità di avanzamento sono adeguati al materiale, il filo non viene a contatto col material ma lo taglia per irraggiamento. Di conseguenza la coppia richiesta per fare avanzare l'utensile è pressochè nulla, l'unica forza considerevole è la tensione del filo e il recupero della dilatazione termica nello stesso. Il filo è sostenuto da un archetto completamente svincolato dal telaio della macchina, e si appoggia su due guide in metallo con delle apposite sedi a V. E' quindi importante che l'archetto sia il più leggero possibile, e dopo svariati tentativi coi materiali più disparati la soluzione attuale consiste in una tensostruttura che si è rivelata molto leggera e molto rigida.

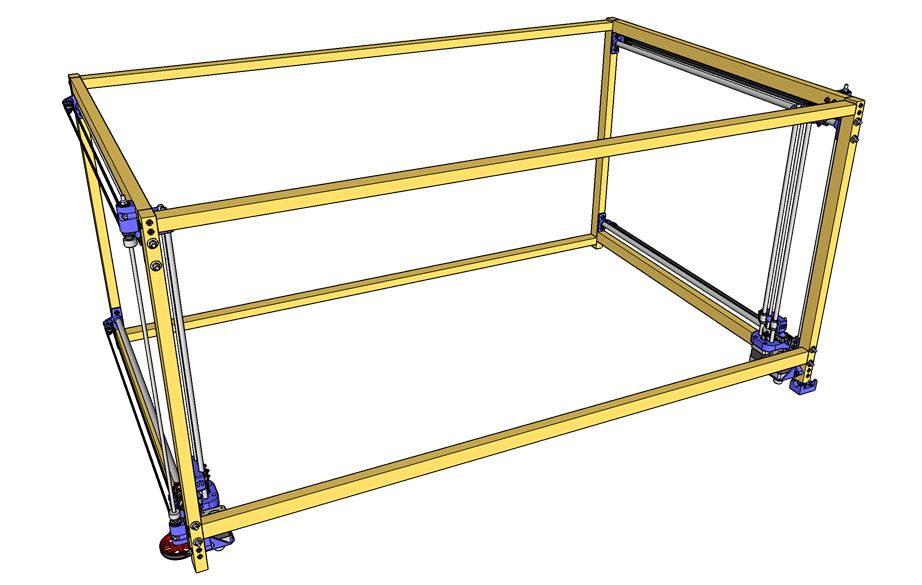

il telaio

Il telaio è composto di 2 quadranti che includono tutti i componenti meccanici ed elettronici uniti da 4 longheroni.

il piano di taglio

Il piano di taglio ha la funzione di portare il materiale all'altezza di lavoro minima della macchina. E' comodo avere delle guide di riferimento in modo da piazzare il materiale alla distanza corretta dalle guide, cosa fondamentale se si eseguono dei tagli rastremati. Volendo è possibile implementare un 5° asse di taglio sotto forma di piano rotante, ma per ora non è previsto per i seguenti motivi:

- Il controllo tramite porta parallela supporta al massimo 4 assi e sono già tutti utilizzati

- Non abbiamo ancora investigato su come gestire questa configurazione dal punto di vista della generazione del GCode

Azionamenti e controllo

La macchina è stata pensata in modo da trarre vantaggio dalla stampa 3D casalinga, sia in termini di costruzione che di costi. Date le dimensioni del mercato della stampa 3D, utilizzando quella tipologia di componenti siamo riusciti ad ottenere un buon rapporto prezzo - prestazioni.

Assi X ed A

Gli assi orizzontali scorrono su 2 barre rettificate da 12mm; esse sono fissate al telaio in legno con dei supporti in ABS, che incorporano i supporti per i finecorsa e i tendicinghia. La scelta di usare barre di generose dimensioni consente, qualora si presentasse la necessità, di aumentare ulteriormente le dimensioni della macchina senza modifiche radicali al progetto (basta acquistare le barre più lunghe e allungare gli elementi del telaio di conseguenza). I carrelli scorrono su 2 cuscinetti LM12UU, montati col sistema delle '3 fascette': uno è fissato in maniera rigida, l'altro è tenuto in posizione da una fascetta sola ed è libero di basculare, così che possa allinearsi naturalmente.

Il motore stepper è fissato al telaio dal lato interno e aziona tramite un riduttore 1:5.5 una barra filettata che tramite 2 cinghie trasmette il moto ai 2 carrelli. E' necessario trascinare l'asse su entrambi i carrelli perchè non c'è nulla (a parte le guide da 8mm) a tenerli insieme. La scelta di un riduttore è data dal fatto che la macchina durante il taglio si muove molto lentamente e abbiamo preferito guadagnare in coppia, risoluzione e fluidità.

Paragonato ad un sistema con le 'torri' supportate solo dal basso e azionato con barre filettate, la struttura in generale è molto più leggera e l'azionamento privo di giochi.

Assi Y e B

Gli assi Y e B utilizzano un carrellino molto compatto, scorrono su 2 barre rettificate da 8mm evengono azionati tramite una barra filettata da 5mm. Essendo disposti in verticale, non è necessario alcun sistema di recupero del gioco. Sui carrelli sono fissate 2 lamelle in acciaio con degli scassi a V sulle quali si appoggia il filo.

Driver e stepper

Tutti gli stepper utilizzati sono Nema 17 da 0.8A. I driver sono esagerati e sono degli XXX. Sono previsti dei finecorsa su tutti gli assi, che vengono utilizzati in fase di inizializzzazione per trovare gli zeri. Durante la fase prototipale abbiamo visto che si riesce a sopravvivere anche senza.

Controllo della macchina e generazione del GCode

La macchina è controllata utilizzando Mach3 via porta parallela e una break out board tipo XXX. Per la generazione del GCode utilizziamo soluzioni diverse a seconda che il taglio sia rastremato o meno:

- CamBam per i tagli dritti, poi il GCode viene processato su un foglio di calcolo che duplica i comandi per gli assi X ed Y sugli assi A e B.

- Per la realizzazione dei profili alari utilizziamo un software apposito che copre tutto il processo, dallo studio aerodinamico alla generazione del GCode: Profili2 pro

Il filo

Il filo utilizzato è un NiCrNi da 0,5mm acquistato in un negozio di materiale modellistico. La Dremel produce un traforo a mano con la stessa tecnologia e pare che il filo di ricambio, di diametro 0,3mm, sia molto valido. Per il controllo del filo al momento utilizziamo un caricabatterie iCharger 106B+, che ha una funzione apposita. Consente di impostare le soglie di lavoro sia in tensione che in corrente, e si ferma sulla prima che raggiunge.