Sci

Contents

Il profilo ( camber/rocker )

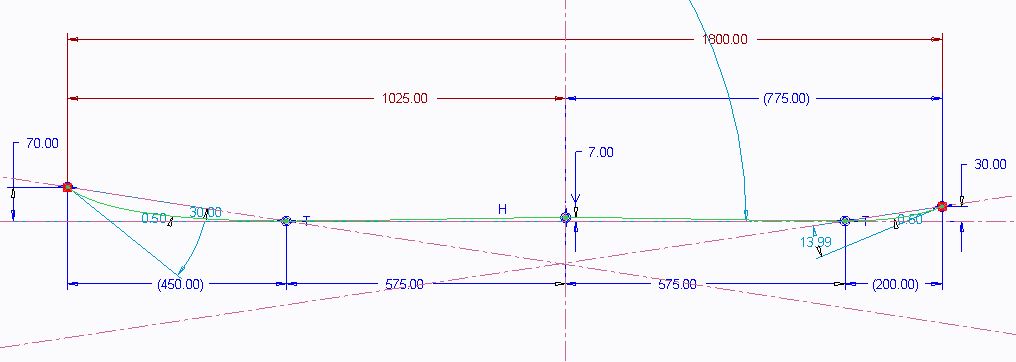

Il primo nodo da sciogliere è che profilo vogliamo dare al nostro sci, da esso dipende poi la costruzione della pressa. Esistono cad appositi (snocad) ma non implementano alcune funzioni (rocker, triple radius) per cui abbiamo preferito disegnarcelo con classici strumenti cad. Volendo fare un paio di sci da neve fresca che risultassero carrozzati e ben piantati, abbiamo scelto di fare un profondo rocker anteriore (450mm di lunghezza), rocker debole nelle code (200mm)e un camber di circa un cm. Per entrambi i rocker abbiamo scelto un profilo parabolico, quello anteriore termina con un rialzo più pronunciato che funge da punta, come negli sci tradizionali.

La pressa (capitolo lungo)

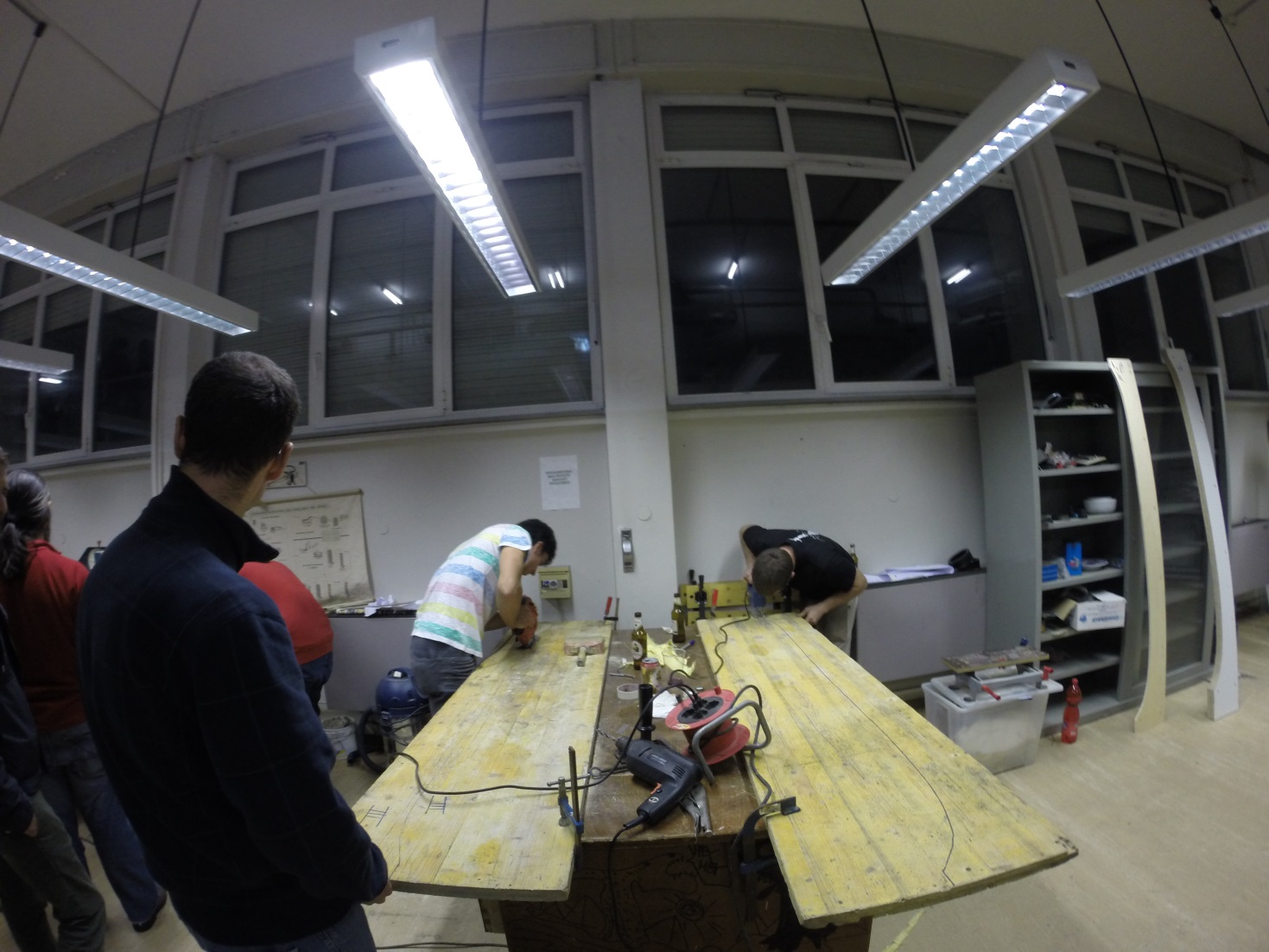

Una volta determinato il profilo si può costruire la pressa. Abbiamo procurato diverse tavole (200x50x2.5 cm circa) ci serve una dima per tagliarle. Prolungando di alcuni cm il profilo desiderato sia davanti che dietro otteniamo un “letto” che conterrà sicuramente il nostro sci chiudiamo cima e fondo con due tratti orizzontali e segniamo già alcuni fori che dovremo riportare su ogni tavola.

Stampiamo la dima 1:1 e la attacchiamo alla prima tavola.Foriamo nei segni dei fori e tagliamo la tavola in due (ci serviranno entrambe le parti). Segniamo con lo stesso numero i “sopra” e i “sotto” per ricordarci le corrispondenze.

tagliamo tante tavole

ottenendo tanti “sotto”

e tanti “sopra”

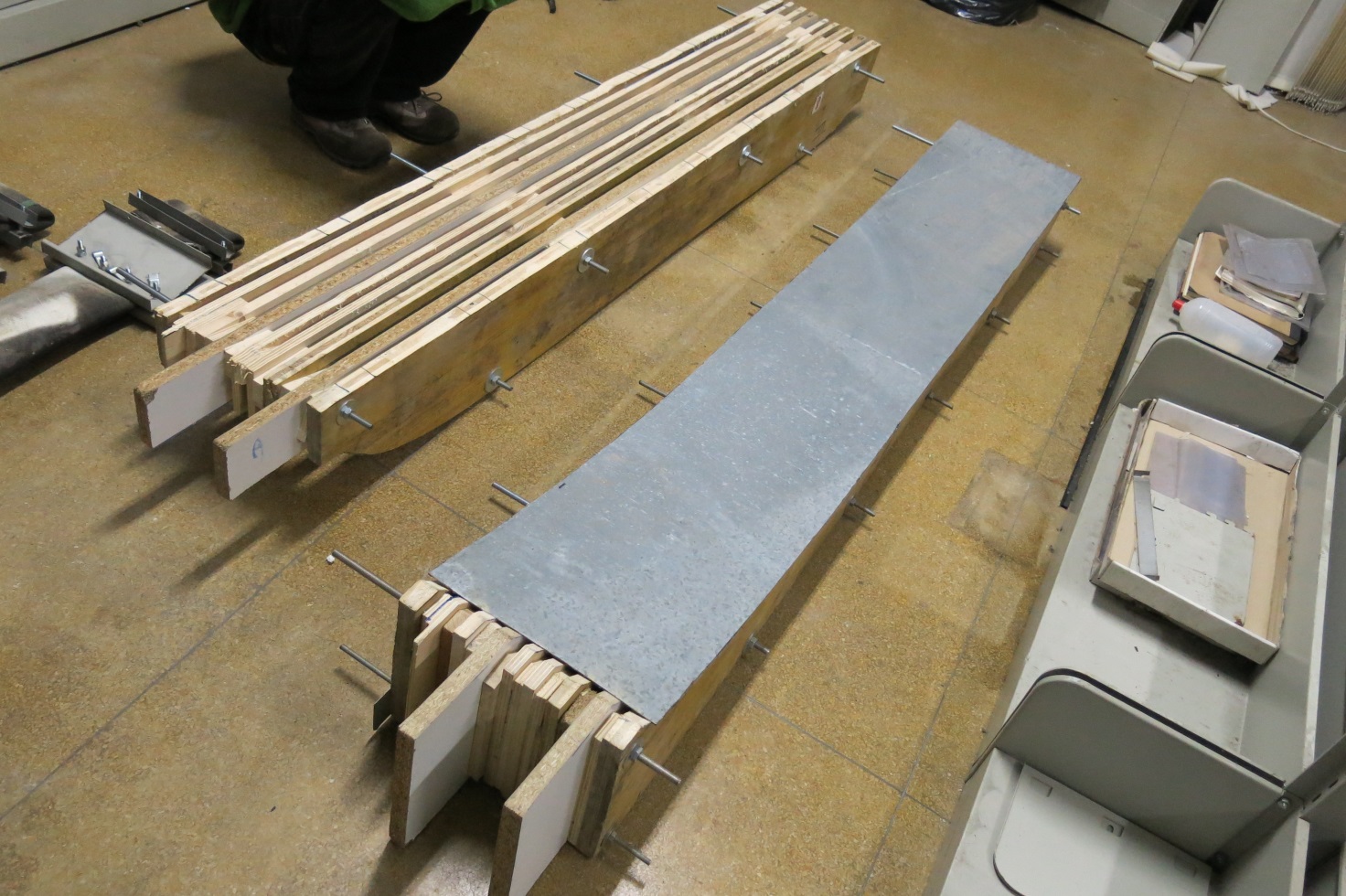

impiliamo i “sotto” tra di loro facendo passare barre filettate nei fori che abbiamo e inserendo degli spaziatori.

ottenendo un letto come questo

facciamo la stessa cosa con i “sopra” facendo corrispondere tra di loro le tavole che prima erano unite (una foto ben fatta dei sopra non ce l’ho ma in questa si vedono, sono quelli là dietro)

Ora dobbiamo costruire i due elementi pneumatici che daranno pressione al nostro “panino”. Procuratevi una manichetta, la più grossa che trovate (quelle normali antincendio che si trovano nelle scuole e negli edifici pubblici sono troppo piccole) noi ne abbiamo usata una da gasolio per navi, ve ne servono due pezzi abbondantemente sopra i due metri.

Attaccateci dall’interno una valvola che potere recuperare da una vecchia camera d’aria per bicicletta (valvola grossa) o acquistare dai gommisti e sigillate da fuori e da dentro con abbondante colla.

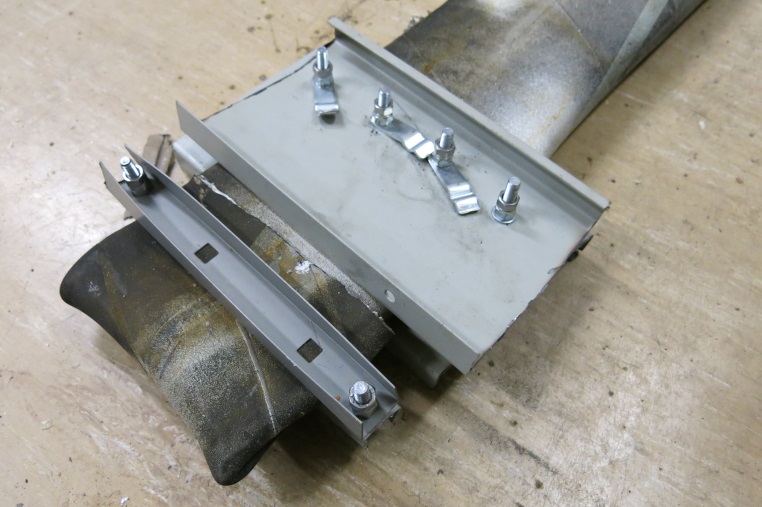

ora bisogna sigillarne gli estremi in modo che risultino due salsicciotti gonfiabili. noi abbiamo ottenuto un risultato degno con abbondante colla sigillante, pieghe e piastre metalliche imbullonate.

ritagliare tre lamierini zincati più o meno delle dimensioni del “letto”

L’ultima cosa da preparare per rendere utilizzabile la pressa è una robustissima gabbia che tenga fermi i “sopra” e i “sotto” mentre diamo pressione con le manichette. Si può realizzare in diversi modi ma dev’essere robustissima (esistono casi di presse esplose con dadi e barre filettati sparati ovunque). Per il metodo che abbiamo usato noi sono necessari ALMENO nove elementi ciascuno con due barre filettate M12.

Nove angolari d’acciaio sotto e nove sopra, tenuti strettamente collegati dalle barre di cui prima fissate tute con dado e controdado (davvero, è importante, con la pressione si fa presto a raggiungere forze notevoli)

Il Core

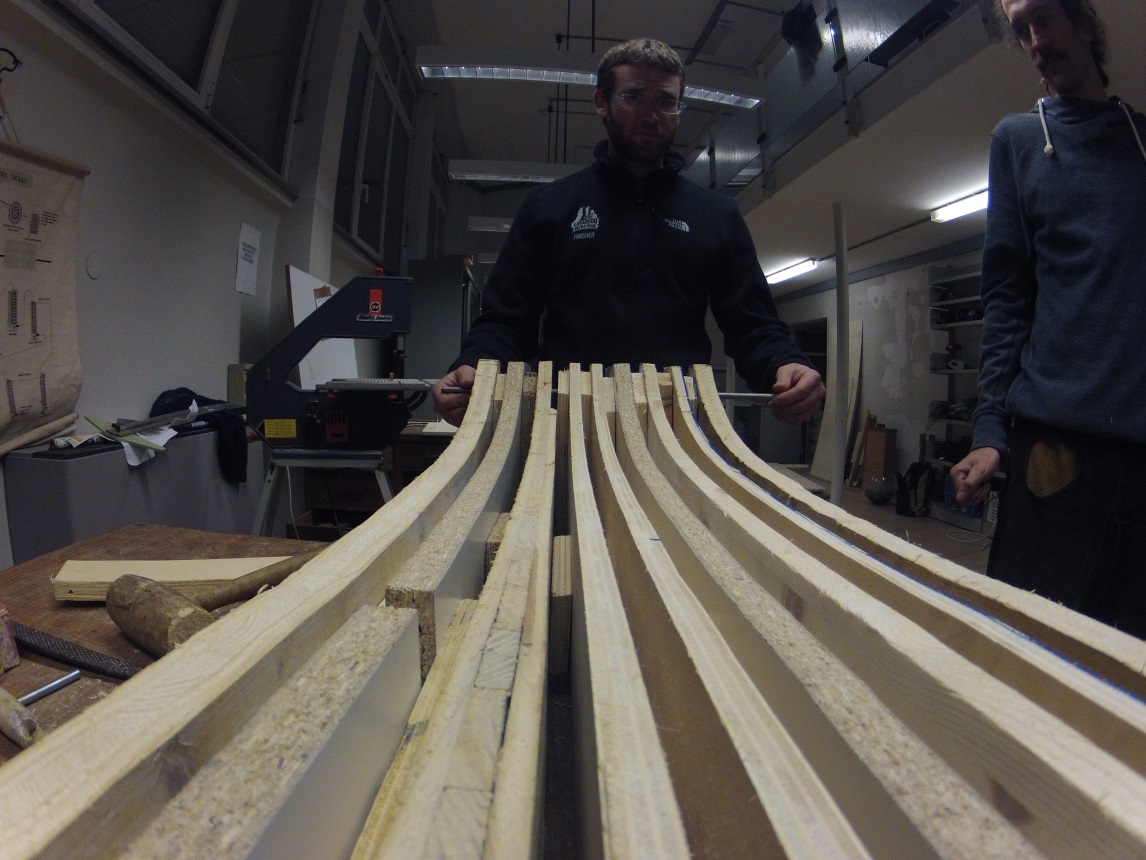

il core è tipicamente un listellato di legno (un’asse larga composta da diversi listelli incollati tra loro per la larghezza) è possibile acquistare direttamente il core già incollato -si trovano in frassino o in pioppo- oppure comprare i listelli e incollarseli con il vantaggio di poterlo fare più largo o alternare diversi legni. A grandi linee si può dire che il pioppo è leggero e poco resistente mentre il frassino è più pesante e più resistente. Noi abbiamo provato entrambe le versioni con buoni risultati, in foto due listellati in pressione durante l’incollaggio. Abbiamo alternato listelli di pioppo (più verdognolo) e frassino ciascun listello è 198x2.5x1.5 cm, ottenendo così un core di dimensioni 198x15x1.5 cm (quelli acquistati già interi sono un poco più stretti). Per incollare i listelli abbiamo usato una colla poliuretanica per legno D4.

La pianta

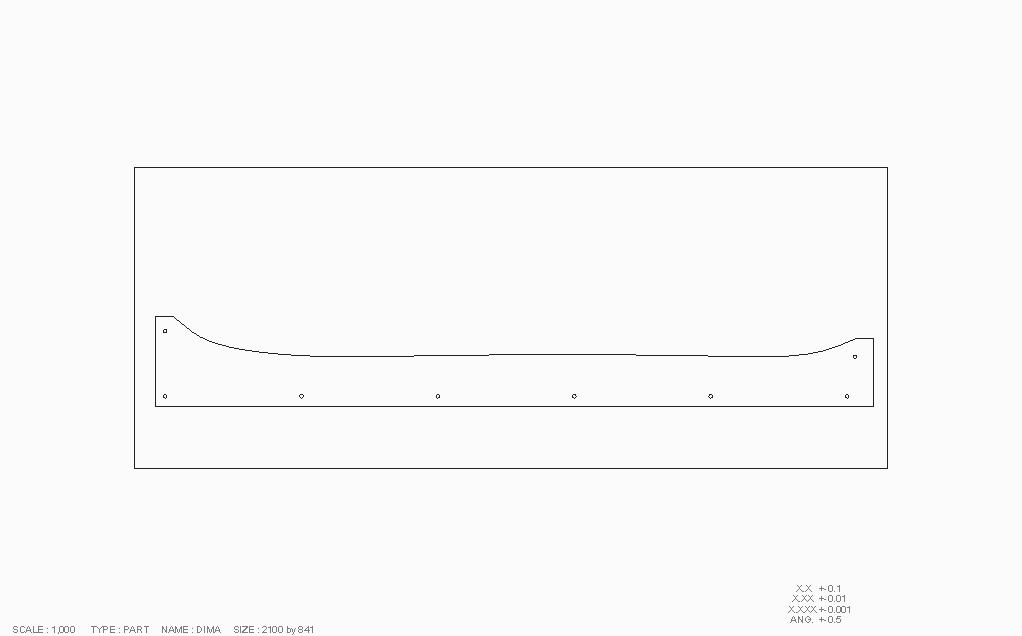

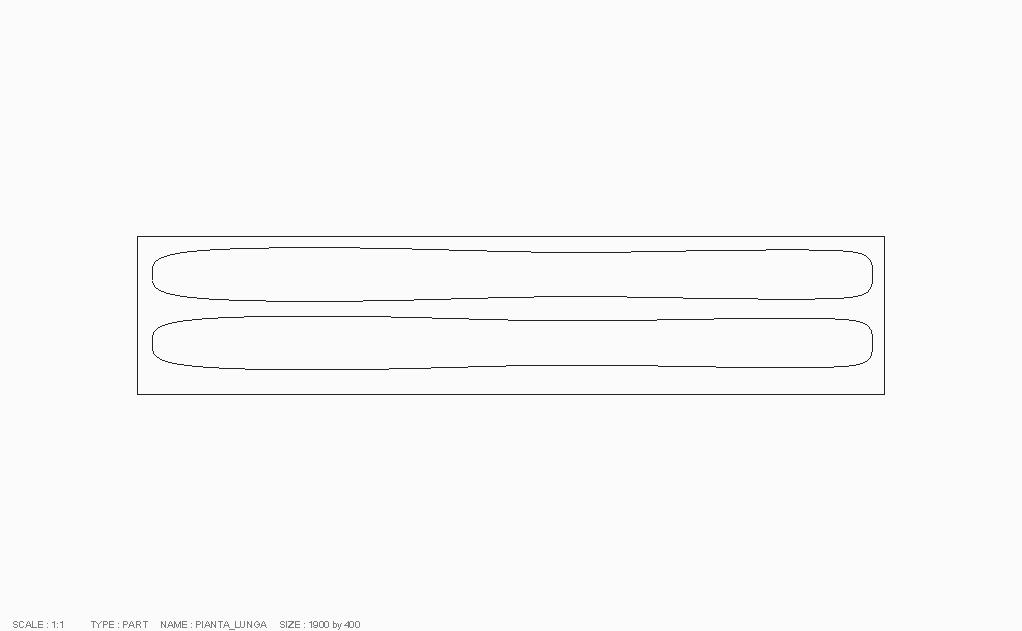

ciascuno, rispettando larghezza massima e lunghezza, può scegliere a piacimento il proprio raggio di sciancratura, la larghezza sottopiede, l’eventuale triple radius. Anche qui ho trovato che snocad avesse dei liniti ed ho preferito usare altri strumenti cad. A titolo d’esempio il disegno dei nostri due “modelli” il modello largo 141/112/125 con triple radius

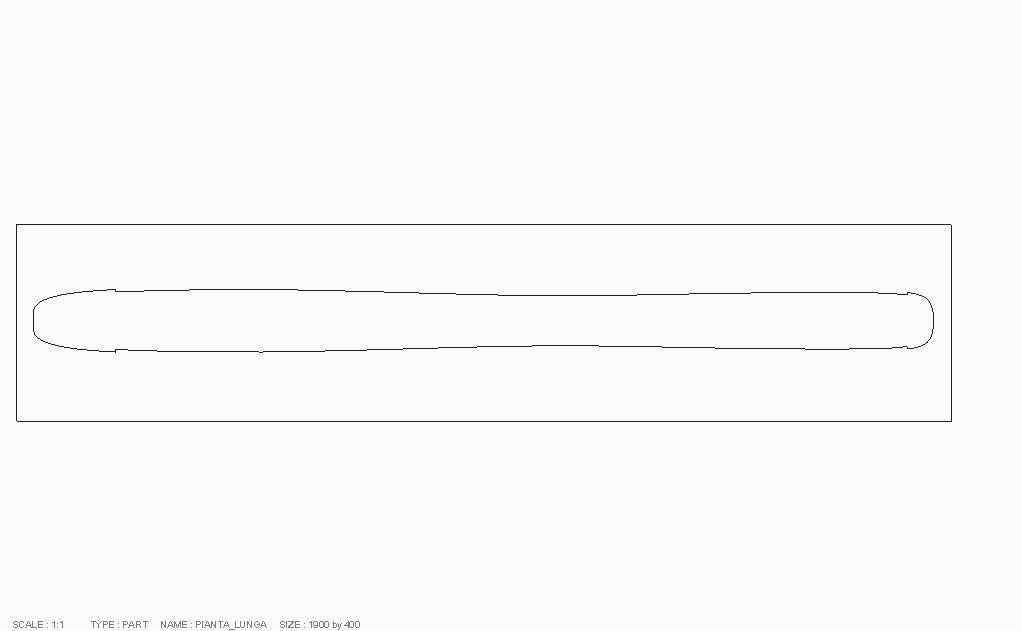

il modello “stretto” 132/108/120

Soletta e lamine

Ora che abbiamo la nostra pianta dobbiamo tagliare il ptex (soletta). Consigliamo di stampare la pianta 1:1, incollarla sul PTEX con del biadesivo e poi seguirne il profilo con un buon cutter e dell’ottima pazienza. noi l’abbiamo tagliato esattamente così poi applicando le lamine all’esterno ci è venuto più largo di 4mm (2 per parte) suggeriamo quindi, data la pianta, di creare uno slot di 2mm per alloggiare le lamine.

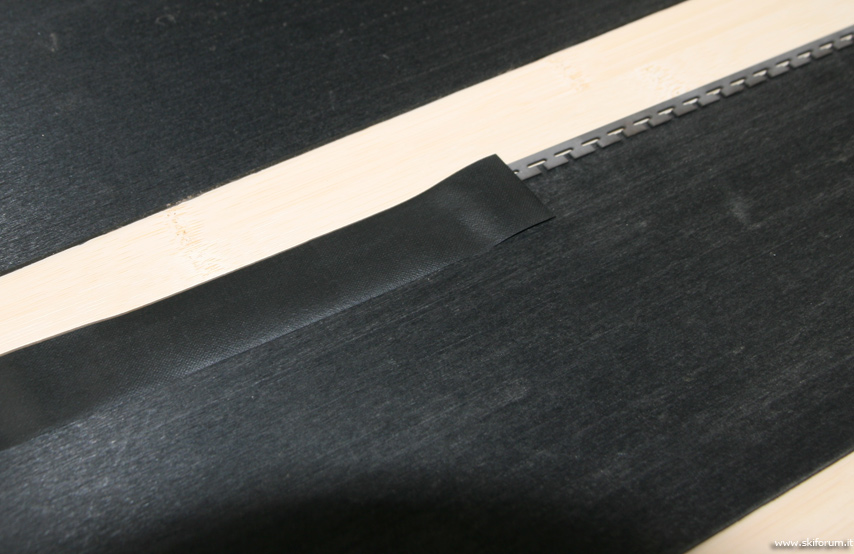

le lamine si comprano lunghe circa 2metri e sono dei pezzi d’acciaio con delle alette che ne consentono l’incollaggio alla soletta. Vanno tagliate della lunghezza dello slot e incollate con attack alla soletta, ovviamente sul lato che NON andrà sulla neve. L'attack serve solo a tenere le lamine in posizione prima di mettere in pressa, la tenuta sarà data poi dalla vetroresina

è consigliabile, prima dell’incollaggio, piegare le lamine secondo il profilo della sciancratura per dargli un po’ la forma ed evitare che il ritorno elastico le scolli. Sempre per lo stesso motivo è conveniente snervare le lamine dandogli anche la “forma della punta” per evitare scollamenti anche in questa direzione

Alcuni costruttori coprono il bordo lamina incollandovi sopra un apposito gommino-sovralamine, è un sottilissimo spessore di gomma che serve ad assorbire le vibrazioni della lamina durante la sciata ed evitare che vengano trasmesse direttamente al legno. D’altra parte, però, potrebbe compromettere l’aderenza tra il gruppo soletta-lamina e il core durante la laminazione (cfr. panino) alcuni di noi le hanno messe interamente, alcuni non le hanno messe, alcuni le hanno messe per tutta la lunghezza tranne i punti critici d’incollaggio (punta e coda).

Fresare il core

Il core va lavorato in modo che sia spesso nel sottopiede e sottile in punta e coda. Per il sottopiede siamo stati dai 9-11mm per il frassino a 11-12mm per quelli a listelli alternati. Per punta e coda 2-3mm per il frassino, 4-5 per i listelli alternati. Per realizzare questa fresatura abbiamo preso una tavola da ponteggio e l’abbiamo resa liscia da un lato. A questa abbiamo morsettato due listelli lunghi come tutta la tavola. Abbiamo inserito sotto i listelli degli spessori (pagine di libro misurate col calibro) in punta, coda e sottopiede in modo da arcuare il listello con lo stesso profilo che avremmo voluto dare al core.

(quello in centro è un listello di test, non il core di uno sci)

inchiodando una fresa manuale ad una tavoletta abbiamo poi seguito i listelli riproducendo in tal modo sul core il profilo “altimetrico” determinato dagli spessori.

il metodo non è dei migliori, pare essere più conveniente realizzare dei binari fissi in legno o ferro da seguire con la fresa perché i listelli flettono e rischiano di essere poco precisi, noi abbiam preferito fare così in modo che ognuno potesse cambiare a piacimento gli spessori o la posizione del centro scarpone rispetto al camber.

Il panino

A questo punto è il momento di comporre il nostro panino, ossia di laminare gli sci. Ricopriamo uno dei lamierini di pellicola trasparente e vi poggiamo sopra le due solette appaiate con le loro lamine incollate e le punte già piegate all’insù. Con dei rulli di quelli per dare il bianco ai muri diamo una passata di resina epossidica, noi abbiamo usato resina 285 bicomponente, circa 900grammi a paio di sci, abbiamo scelto una resina che restasse lavorabile per 100 minuti perché le operazioni da eseguire non sono poche.

Si stende sulle solette il primo strato di fibra di vetro, noi abbiamo usato una fibra triassiale da 750 gr/m^2 e si spande ancora resina coi rulli finché la fibra non diventa trasparente e si vedono nuovamente le solette. Si posizionano i due core (che saranno ancora rettangolari e molto più larghi delle solette) avendo cura di rispettare davanti e dietro e di centrarli rispetto alle solette, nuova passata di resina, nuovo strato di fibra e resina finché non viene trasparente mostrando il legno dei core. Noi abbiamo messo sopra a tutto ancora uno strato di pellicola trasparente.

Si prende il lamierino con tutto il composto e lo si adagia sul letto della pressa, quello composto dai “sotto”. Si copre tutto con un altro lamierino. Si mettono le due manichette sgonfie avendo cura che la valvola rimanga al di fuori e in posizione accessibile. Terzo lamierino e si copre tutto con il blocco dei “sopra”. Sbarre di ferro e si stringono i dadi. Gonfiare le manichette a 2-3 bar verificando che i lamierini e il core si pieghino andando a copiare perfettamente la linea dei “sotto”.

lasciare in pressa secondo le specifiche della resina utilizzata. Come ultimo strato, al di sopra dell’ultima fibra è possibile mettere un topsheet: un foglio di pvc fiammato che da un’ottima finitura allo sci. Leggermente costoso e non banale da incollare. Noi non abbiamo usato né il sottovuoto né un’atmosfera riscaldata ed essiccata per problemi logistici e per non infilarci in ulteriori problemi dato che era il nostro primo tentativo ma sono entrambi accorgimenti utili alla riuscita del prodotto finale.

La grafica

Dato che la fibra di vetro, una volta resinata, diventa completamente trasparente è possibile inserire un logo o una serigrafia tra il legno del core e l’ultimo strato di fibra. Possiamo disegnare direttamente sul legno, a mano, con stencil o serigrafie oppure si può stampare con una normale stampante su carta velina ed inserire la velina tra il legno e la fibra. Sconsigliamo superfici lucide, plastiche o viniliche perché impedirebbero alla resina di impregnare correttamente legno e fibra compromettendo la struttura

Rifilatura

quando si apre la pressa ne esce un blocco unico di vetroresina che incapsula i due core e le solette

separiamo i due core con un segaccio o un seghetto alternativo.

Notare come nello sci di destra si vede il legno spuntare abbondantemente dalla soletta. Mettere lo sci in morsa di taglio e con un flessibile con disco abrasivo consumare tutto il legno in eccesso. Consumate con cautela e fermatevi quando vedete le scintille delle lamine (che tanto hanno bisogno di una lucidata). La polvere alzata in quest’operazione è fastidiosa e nociva, usate occhiali e maschera per respirare. Fatelo in un locale con dei sistemi di filtraggio e aspirazione dell’aria. Consigliato utilizzare una tuta intera con cappuccio (tipo quelle bianche da imbianchini). Un ultimo passaggio di resina o flatting sui fianchetti di legno che avete scoperto col flessibile e gli sci son pronti per il montaggio attacchi e l’incontro con la neve.