Difference between revisions of "Fornace fusione metalli"

m |

|||

| (16 intermediate revisions by one other user not shown) | |||

| Line 1: | Line 1: | ||

| − | [[File:Fornace_definitiva.jpg| | + | [[File:setup_fornace_zoom.jpg|400px|thumb|right|Setup tipico della fornace: il compressore necessario al funzionamento del [[bruciatore a nebulizzazione]] non è visibile, il serbatoio del combustibile è collegato alla fornace dal tubo verde.]] |

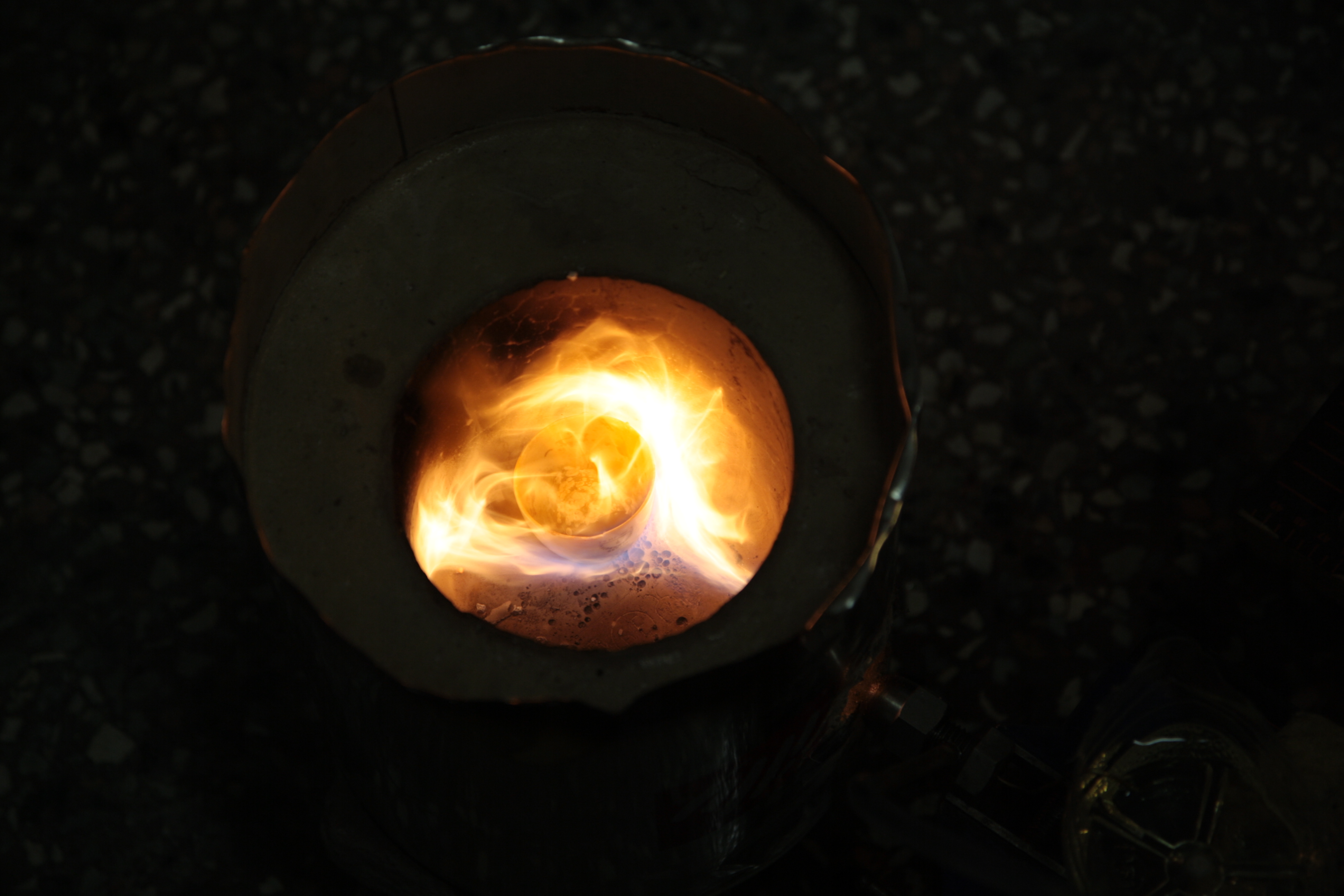

| + | [[File:Fornace_definitiva.jpg|200px|thumb|left|La fornace in funzione. Il crogiuolo è in materiale ceramico, il bruciatore è alimentato a petrolio lampante.]] | ||

| − | Al fine di creare elementi meccanici resistenti e durevoli è indispensabile poter plasmare | + | Al fine di creare elementi meccanici resistenti e durevoli è indispensabile poter plasmare metallo oltre che legno e plastica. Attraverso un processo di [[fusione a cera persa]] è possibile lavorare un materiale duttile come la cera o la plastica utilizzando i consueti utensili a controllo numerico, ottenendo però un risultato finale in metallo, con tutti i vantaggi che questo comporta. |

== Costruzione == | == Costruzione == | ||

| Line 7: | Line 8: | ||

La fornace è stata realizzata in malta refrattaria per forni (resistente fino a 1200°C). Questa è stata versata in una grossa latta di caffè di forma cilindrica all'interno della quale era stato posto un barattolo in plastica della metà del diametro della latta e un tubo in pvc collegante i due contenitori piuttosto in basso. | La fornace è stata realizzata in malta refrattaria per forni (resistente fino a 1200°C). Questa è stata versata in una grossa latta di caffè di forma cilindrica all'interno della quale era stato posto un barattolo in plastica della metà del diametro della latta e un tubo in pvc collegante i due contenitori piuttosto in basso. | ||

Una volta asciugata la malta, è possibile rimuovere gli elementi interni (che servono solo a creare uno stampo a "buco"). La forma che la fornace dovrebbe avere è quella di uno spesso secchio in malta con un foro in basso da cui viene fatta affluire la miscela di combustione. | Una volta asciugata la malta, è possibile rimuovere gli elementi interni (che servono solo a creare uno stampo a "buco"). La forma che la fornace dovrebbe avere è quella di uno spesso secchio in malta con un foro in basso da cui viene fatta affluire la miscela di combustione. | ||

| + | |||

| + | Un elemento fondamentale della fornace è il crogiolo, ovvero il contenitore del metallo fuso. Fino ad ora abbiamo utilizzato un crogiolo in materiale ceramico da 200mL ed un semplice contenitore in acciaio per budini, che però non è adatto alla fusione di rame e ottone. | ||

| + | |||

| + | == Funzionamento == | ||

| + | |||

| + | Il principio di funzionamento della fornace è piuttosto semplice: da un foro in basso viene inserito un getto di miscela combustibile, ottenibile utilizzando un combustibile liquido ed un comburente gassoso (aria nel nostro caso), che viene fatta bruciare in modo tale da scaldare un contenitore (crogiolo). | ||

| + | A seconda del combustibile, in particolare della sua temperatura di fiamma, è possibile raggiungere diverse temperature, e fondere quindi una ampia gamma di metalli e leghe. Idrocarburi a catena corta (benzina o petrolio lampante) arrivano ad una temperatura tipica di 1000°C, adatta alla fusione dell'alluminio e di alcuni ottoni. Utilizzando invece idrocarburi più pesanti, come quelli presenti nel diesel e nel [[biodiesel]] è possibile raggiungere i 1500°C fondendo quindi rame, ottone e la maggior parte dei metalli comunemente utilizzati. | ||

| + | Per questo motivo, e per il suo minor costo, abbiamo iniziato ad occuparci della produzione di [[biodiesel]], che ci permette di raggiungere risultati migliori dal punto di vista della fusione. | ||

| + | |||

| + | [[File:colata_rame1.jpg|300px|right|thumb|Fornace in funzione: la fornace sta bruciando biodiesel e nel criogiolo è presente rame fuso.]] | ||

| + | [[File:fornace_operativa.jpg|300px|left|thumb|fornace in temperatura, il combustibile è biodiesel.]] | ||

| + | [[File:colata_rame2.jpg|300px|thumb|center|Il rame fuso viene colato in un recipiente pieno di sabbia (un inerte che può assorbire il calore).]] | ||

Latest revision as of 07:13, 28 February 2014

Al fine di creare elementi meccanici resistenti e durevoli è indispensabile poter plasmare metallo oltre che legno e plastica. Attraverso un processo di fusione a cera persa è possibile lavorare un materiale duttile come la cera o la plastica utilizzando i consueti utensili a controllo numerico, ottenendo però un risultato finale in metallo, con tutti i vantaggi che questo comporta.

Costruzione

La fornace è stata realizzata in malta refrattaria per forni (resistente fino a 1200°C). Questa è stata versata in una grossa latta di caffè di forma cilindrica all'interno della quale era stato posto un barattolo in plastica della metà del diametro della latta e un tubo in pvc collegante i due contenitori piuttosto in basso. Una volta asciugata la malta, è possibile rimuovere gli elementi interni (che servono solo a creare uno stampo a "buco"). La forma che la fornace dovrebbe avere è quella di uno spesso secchio in malta con un foro in basso da cui viene fatta affluire la miscela di combustione.

Un elemento fondamentale della fornace è il crogiolo, ovvero il contenitore del metallo fuso. Fino ad ora abbiamo utilizzato un crogiolo in materiale ceramico da 200mL ed un semplice contenitore in acciaio per budini, che però non è adatto alla fusione di rame e ottone.

Funzionamento

Il principio di funzionamento della fornace è piuttosto semplice: da un foro in basso viene inserito un getto di miscela combustibile, ottenibile utilizzando un combustibile liquido ed un comburente gassoso (aria nel nostro caso), che viene fatta bruciare in modo tale da scaldare un contenitore (crogiolo). A seconda del combustibile, in particolare della sua temperatura di fiamma, è possibile raggiungere diverse temperature, e fondere quindi una ampia gamma di metalli e leghe. Idrocarburi a catena corta (benzina o petrolio lampante) arrivano ad una temperatura tipica di 1000°C, adatta alla fusione dell'alluminio e di alcuni ottoni. Utilizzando invece idrocarburi più pesanti, come quelli presenti nel diesel e nel biodiesel è possibile raggiungere i 1500°C fondendo quindi rame, ottone e la maggior parte dei metalli comunemente utilizzati. Per questo motivo, e per il suo minor costo, abbiamo iniziato ad occuparci della produzione di biodiesel, che ci permette di raggiungere risultati migliori dal punto di vista della fusione.