Difference between revisions of "Fusione a cera persa"

(→Procedimento) |

(→Stampo in GreenSand, polistirolo) |

||

| (2 intermediate revisions by the same user not shown) | |||

| Line 13: | Line 13: | ||

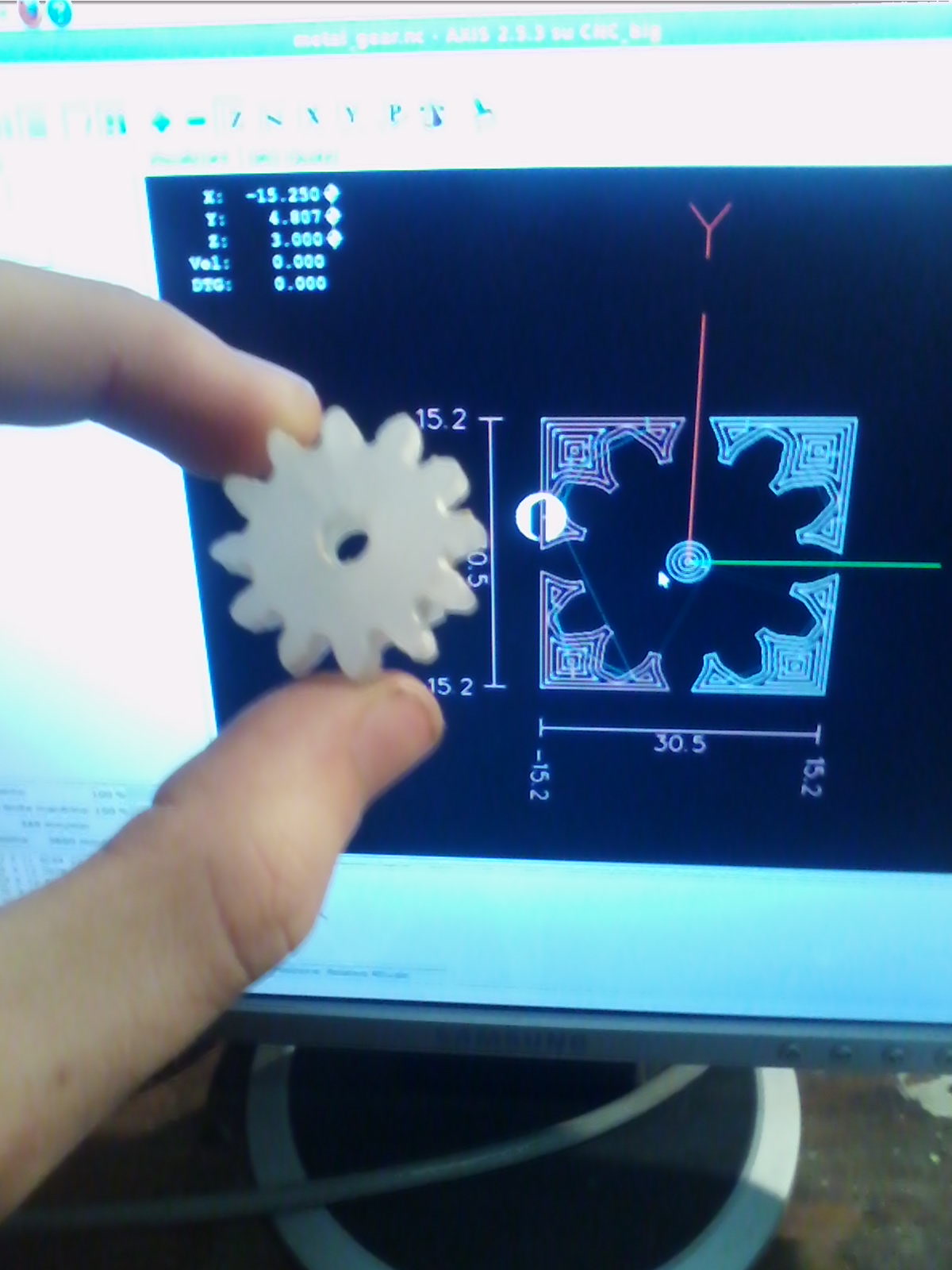

Il primo pezzo che abbiamo provato a colare è stato un piccolo ingranaggio in alluminio, disegnato con uno dei software di cad da noi utilizzati ([http://www.inkscape.org/it/ Inkscape]). | Il primo pezzo che abbiamo provato a colare è stato un piccolo ingranaggio in alluminio, disegnato con uno dei software di cad da noi utilizzati ([http://www.inkscape.org/it/ Inkscape]). | ||

| − | [[File: wax_block.jpg| | + | [[File: wax_block.jpg|150px|thumb|right| Il blocco di cera di partenza]] |

Siamo partiti da paraffina pura in pellet, fusa e tagliata in forma di un blocchetto solido. Questa è stata poi lavorata con la [[Fresa CNC]] nella forma desiderata, è dunque importante che il blocco sia tagliato con precisione, in modo da presentare una superficie planare, se così non fosse è necessario passare attraverso una fase di spianatura a CNC. | Siamo partiti da paraffina pura in pellet, fusa e tagliata in forma di un blocchetto solido. Questa è stata poi lavorata con la [[Fresa CNC]] nella forma desiderata, è dunque importante che il blocco sia tagliato con precisione, in modo da presentare una superficie planare, se così non fosse è necessario passare attraverso una fase di spianatura a CNC. | ||

Il blocco è stato fissato alla [[Fresa CNC]] scaldandone la porzione inferiore e poggiandola su un supporto in legno: la cera in questo modo funge sia da materiale che da collante. | Il blocco è stato fissato alla [[Fresa CNC]] scaldandone la porzione inferiore e poggiandola su un supporto in legno: la cera in questo modo funge sia da materiale che da collante. | ||

| − | [[File: wax_gear.jpg| | + | [[File: wax_gear.jpg|150px|thumb|left| Il modello in cera dell'ingranaggio da riprodurre]] |

A lavorazione completata dovremmo ottenere un modello identico a al prodotto finito, possiamo quindi già adesso verificarne le dimensioni e la forma, in modo tale da essere sicuri di non dover ripetere tutto il procedimento successivo. | A lavorazione completata dovremmo ottenere un modello identico a al prodotto finito, possiamo quindi già adesso verificarne le dimensioni e la forma, in modo tale da essere sicuri di non dover ripetere tutto il procedimento successivo. | ||

| − | [[File: wax_gear_raiser.jpg| | + | [[File: wax_gear_raiser.jpg|150px|thumb|right| Il modello con i raiser, pronto per lo stampo]] |

Per poter colare il metallo all'interno dello stampo, è necessario collegare questo all'esterno attraverso due canali (uno di ingresso del metallo fuso ed uno di uscita dell'aria). Questi vengono ottenuti mediante due cilindri di cera saldati al pezzo. | Per poter colare il metallo all'interno dello stampo, è necessario collegare questo all'esterno attraverso due canali (uno di ingresso del metallo fuso ed uno di uscita dell'aria). Questi vengono ottenuti mediante due cilindri di cera saldati al pezzo. | ||

Poichè questi cilindri saranno presenti anche nel modello finito, è importante che siano in una posizione tale da poterli rimuovere con facilità per molatura e che non compromettano la porzione funzionale del pezzo (in questo caso i denti dell'ingranaggio). | Poichè questi cilindri saranno presenti anche nel modello finito, è importante che siano in una posizione tale da poterli rimuovere con facilità per molatura e che non compromettano la porzione funzionale del pezzo (in questo caso i denti dell'ingranaggio). | ||

| − | [[File: calco.jpg| | + | [[File: calco.jpg|150px|thumb|left| Il calco del pezzo]] |

Il manufatto in cera così ottenuto viene immerso in un bicchiere di gesso fresco (appena preparato) in modo tale che i raisers fuoriescano dalla superficie del gesso. Dopo circa 10 minuti il gesso è indurito e possiamo rimuovere l'involucro ed eventualmente scaldare lo stampo (questo accorcia i tempi di essiccamento, ma rende il calco meno resistente meccanicamente). | Il manufatto in cera così ottenuto viene immerso in un bicchiere di gesso fresco (appena preparato) in modo tale che i raisers fuoriescano dalla superficie del gesso. Dopo circa 10 minuti il gesso è indurito e possiamo rimuovere l'involucro ed eventualmente scaldare lo stampo (questo accorcia i tempi di essiccamento, ma rende il calco meno resistente meccanicamente). | ||

Per poter effettuare lo stampo è indispensabile almeno qualche ora di essiccamento riscaldato, o una giornata all'aria: nel caso in cui sia ancora presente acqua durante la colata questa evaporerà violentemente distruggendo il calco e tutto il lavoro finora svolto (e vi trovete con un bulacco di metallo fuso che cola ovunque). | Per poter effettuare lo stampo è indispensabile almeno qualche ora di essiccamento riscaldato, o una giornata all'aria: nel caso in cui sia ancora presente acqua durante la colata questa evaporerà violentemente distruggendo il calco e tutto il lavoro finora svolto (e vi trovete con un bulacco di metallo fuso che cola ovunque). | ||

| − | [[File: heating wax.jpg| | + | [[File: heating wax.jpg|150px|thumb|right| Il calco viene riscaldato per seccarlo e per rimuovere la cera]] |

Il riscaldamento della cera produce vapori tossici che è bene non inalare, per questo il calco viene scaldato sotto cappa. Una volta raggiunta la temperatura di fusione (per la paraffina pura poco sopra i 60°) si cola la cera in un recipiente (può essere riutilizzata) e si continua l'essiccamento (l'acqua è meno volatile della paraffina). | Il riscaldamento della cera produce vapori tossici che è bene non inalare, per questo il calco viene scaldato sotto cappa. Una volta raggiunta la temperatura di fusione (per la paraffina pura poco sopra i 60°) si cola la cera in un recipiente (può essere riutilizzata) e si continua l'essiccamento (l'acqua è meno volatile della paraffina). | ||

| − | [[File: metal_gear.jpg| | + | [[File: metal_gear.jpg|150px|thumb|left| Il prodotto grezzo meglio noto come "il canestrello"]] |

Sfruttando un setup a base di [[Fornace fusione metalli]] e [[Bruciatore a nebulizzazione]] abbiamo fuso una piccola quantità di alluminio, sufficiente a riempire lo stampo. Il risultato ottenuto non è dei migliori, questo probabilemnte a causa del fatto che al momento della colata lo stampo era troppo freddo ed ha impedito al metallo di adagiarsi e che l'eccessiva vicinanza dei raiser ha impedito di riempirne solo uno (dunque l'azione di pressione del metallo è stata annullata). | Sfruttando un setup a base di [[Fornace fusione metalli]] e [[Bruciatore a nebulizzazione]] abbiamo fuso una piccola quantità di alluminio, sufficiente a riempire lo stampo. Il risultato ottenuto non è dei migliori, questo probabilemnte a causa del fatto che al momento della colata lo stampo era troppo freddo ed ha impedito al metallo di adagiarsi e che l'eccessiva vicinanza dei raiser ha impedito di riempirne solo uno (dunque l'azione di pressione del metallo è stata annullata). | ||

| Line 42: | Line 42: | ||

==== Stampo in GreenSand, polistirolo ==== | ==== Stampo in GreenSand, polistirolo ==== | ||

| + | |||

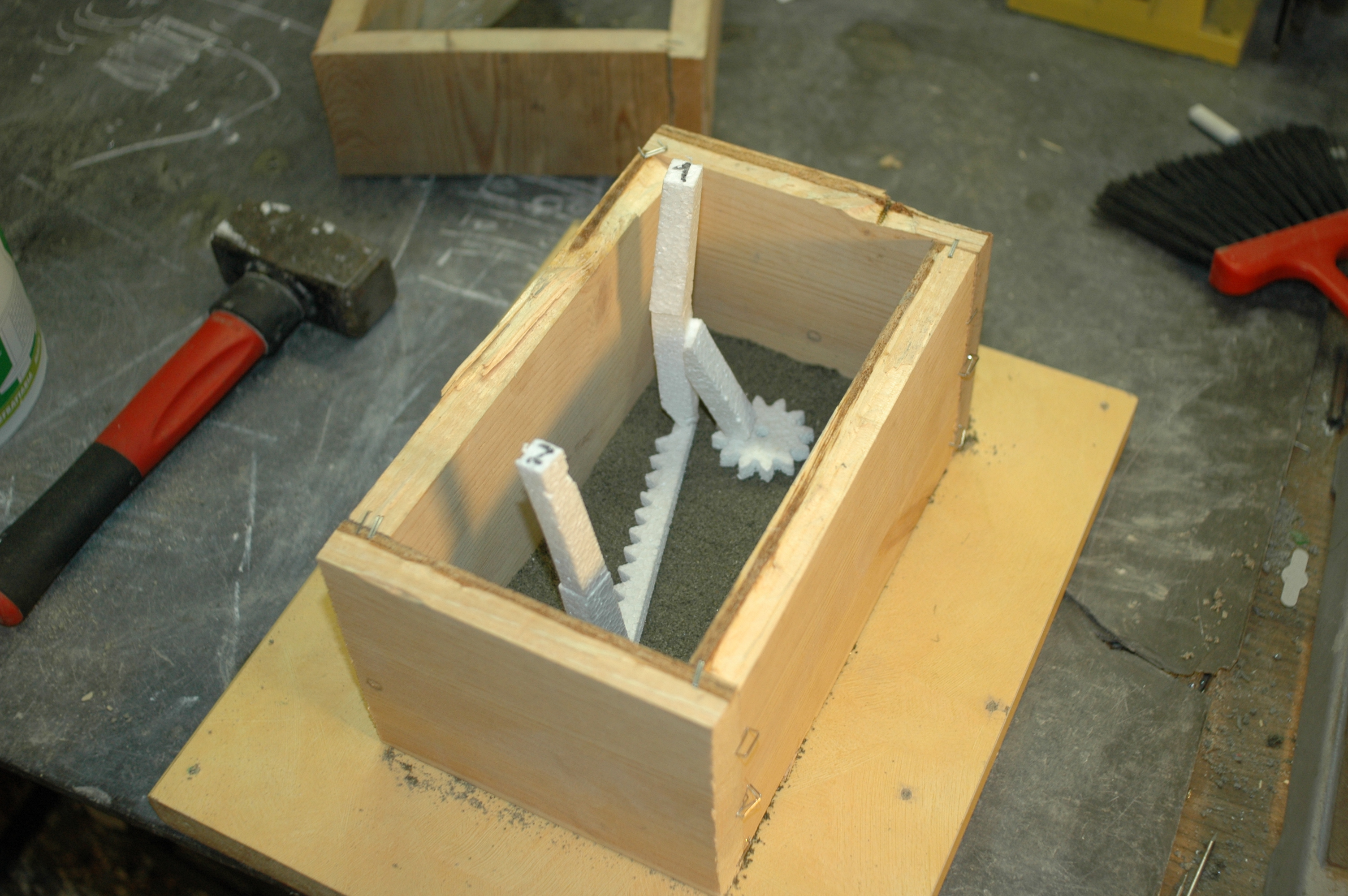

| + | [[File:wax_rack.jpg|thumb|350px|center|Uno stampo in greensand in via di preparazione, sono visibili i modelli in polistirolo di un ingranaggio con relativa cremagliera.]] | ||

La GreenSand è una miscela di sabbia marina e argilla che, se ottenuta con le dovute proporzioni ed utilizzando sabbia molto fine, può essere utilizzata per la creazione di stampi, con il vantaggio di poter essere riutilizzata (sia ricolando al suo interno, sia come materia prima per un nuovo stampo). | La GreenSand è una miscela di sabbia marina e argilla che, se ottenuta con le dovute proporzioni ed utilizzando sabbia molto fine, può essere utilizzata per la creazione di stampi, con il vantaggio di poter essere riutilizzata (sia ricolando al suo interno, sia come materia prima per un nuovo stampo). | ||

Latest revision as of 21:45, 17 February 2014

Contents

Concetto

La fusione a cera persa è un procedimento noto fin dall'antichità e utilizzato per ottenere manufatti metallici partendo da un modello in cera, più facilmente lavorabile. Grazie alle moderne tecnologie e alle ricerche condotte sui polimeri oggi è possibile utilizzare lo stesso procedimento con una grande varietà di materie plastiche che vanno dal PLA utilizzato nella stampa 3D al polistirolo, alla paraffina (la "cera" delle candele più diffuse sul mercato). Il concetto è molto semplice: si crea un modello in scala reale di ciò che si vuole realizzare in uno dei materiali di cui sopra e lo si racchiude in un involucro solido, aderente e refrattario, che può essere il gesso (per ottenere un singolo pezzo) o particolari resine siliconiche con le quali è possibile ottenere matrici riutilizzabili. Dallo stampo ottenuto, una volta asciutto, si fa fuoriuscire il materiale del modello, lasciando un vuoto, che viene poi colmato da una colata di metallo fuso.

Procedimento

Vista la semplicità e le potenzialità di questa tecnica, abbiamo deciso di utilizzare i nostri mezzi e le nostre conoscenze per mettere in piedi un procedimento completo e riproducibile, finora ultra-low-cost, per preparare pezzi in metallo partendo modelli in altri materiali. In funzione dei materiali utilizzati abbiamo messo a punto tecniche diverse tra loro:

Stampo in gesso scagliola, cera

Il primo pezzo che abbiamo provato a colare è stato un piccolo ingranaggio in alluminio, disegnato con uno dei software di cad da noi utilizzati (Inkscape).

Siamo partiti da paraffina pura in pellet, fusa e tagliata in forma di un blocchetto solido. Questa è stata poi lavorata con la Fresa CNC nella forma desiderata, è dunque importante che il blocco sia tagliato con precisione, in modo da presentare una superficie planare, se così non fosse è necessario passare attraverso una fase di spianatura a CNC. Il blocco è stato fissato alla Fresa CNC scaldandone la porzione inferiore e poggiandola su un supporto in legno: la cera in questo modo funge sia da materiale che da collante.

A lavorazione completata dovremmo ottenere un modello identico a al prodotto finito, possiamo quindi già adesso verificarne le dimensioni e la forma, in modo tale da essere sicuri di non dover ripetere tutto il procedimento successivo.

Per poter colare il metallo all'interno dello stampo, è necessario collegare questo all'esterno attraverso due canali (uno di ingresso del metallo fuso ed uno di uscita dell'aria). Questi vengono ottenuti mediante due cilindri di cera saldati al pezzo. Poichè questi cilindri saranno presenti anche nel modello finito, è importante che siano in una posizione tale da poterli rimuovere con facilità per molatura e che non compromettano la porzione funzionale del pezzo (in questo caso i denti dell'ingranaggio).

Il manufatto in cera così ottenuto viene immerso in un bicchiere di gesso fresco (appena preparato) in modo tale che i raisers fuoriescano dalla superficie del gesso. Dopo circa 10 minuti il gesso è indurito e possiamo rimuovere l'involucro ed eventualmente scaldare lo stampo (questo accorcia i tempi di essiccamento, ma rende il calco meno resistente meccanicamente). Per poter effettuare lo stampo è indispensabile almeno qualche ora di essiccamento riscaldato, o una giornata all'aria: nel caso in cui sia ancora presente acqua durante la colata questa evaporerà violentemente distruggendo il calco e tutto il lavoro finora svolto (e vi trovete con un bulacco di metallo fuso che cola ovunque).

Il riscaldamento della cera produce vapori tossici che è bene non inalare, per questo il calco viene scaldato sotto cappa. Una volta raggiunta la temperatura di fusione (per la paraffina pura poco sopra i 60°) si cola la cera in un recipiente (può essere riutilizzata) e si continua l'essiccamento (l'acqua è meno volatile della paraffina).

Sfruttando un setup a base di Fornace fusione metalli e Bruciatore a nebulizzazione abbiamo fuso una piccola quantità di alluminio, sufficiente a riempire lo stampo. Il risultato ottenuto non è dei migliori, questo probabilemnte a causa del fatto che al momento della colata lo stampo era troppo freddo ed ha impedito al metallo di adagiarsi e che l'eccessiva vicinanza dei raiser ha impedito di riempirne solo uno (dunque l'azione di pressione del metallo è stata annullata).

Conclusioni

- Il gesso scagliola permette potenzialmente una elevatissima definizione dei particolari del pezzo.

- Non può essere riutilizzato.

- Per ottenere un buon risultato è necessario che il gesso sia bene secco (è necessario attendere alcuni giorni e scaldare in stufa)

- Questo rende il processo molto lento.

- Lo stampo va riscaldato nella fornace subito prima della colatura, questo ne limita le dimensioni.

Stampo in GreenSand, polistirolo

La GreenSand è una miscela di sabbia marina e argilla che, se ottenuta con le dovute proporzioni ed utilizzando sabbia molto fine, può essere utilizzata per la creazione di stampi, con il vantaggio di poter essere riutilizzata (sia ricolando al suo interno, sia come materia prima per un nuovo stampo). Fino ad ora abbiamo realizzato alcune prove con stampi monouso, ma presto aggiungeremo una sezione sugli stampi ripetibili.

Conclusioni

- La definizione non è molto elevata (a causa della sabbia poco fine).

- Il materiale può facilmente essere riciclato.

- Il processo è molto veloce (lo stampo può anche essere colato immediatamente).