Difference between revisions of "Tre Assi"

From FabLabGenovaWiki

| (3 intermediate revisions by the same user not shown) | |||

| Line 1: | Line 1: | ||

| − | + | Nonostante gli scarsi aggiornamenti della wiki i lavori vanno avanti, e si vede! | |

| − | + | Un mese fa ( circa ) vi dicevamo che questo ci pareva un buon progetto [http://www.instructables.com/id/DIY-CNC-Machine-36x22/?ALLSTEPS http://www.instructables.com/id/DIY-CNC-Machine-36x22/?ALLSTEPS], ebbene dopo alcune settimane di duro lavoro vi presentiamo i primi risultati.[[File:cmc_complete.jpg|thumb|right|La meccanica della cnc appena finita]] | |

| − | + | Il nostro obiettivo per questo progetto è realizzare una macchina con un'ampia area di lavoro, dedicata quasi esclusivamente a lavorazioni leggere, essenzialmente legno e plastica, in grado di auto-replicarsi ( almeno in parte ) e auto-migliorarsi; inoltre la macchina è stata realizzata con materiali base reperibili da qualsiasi ferramenta/fai-da-te per questioni sia economiche ( il costo complessivo della macchina è stato mantenuto bassissimo, alle stime attuali siamo sui 150€ considerando anche l'elettronica ) sia per questioni di semplicità/replicabilità del progetto. | |

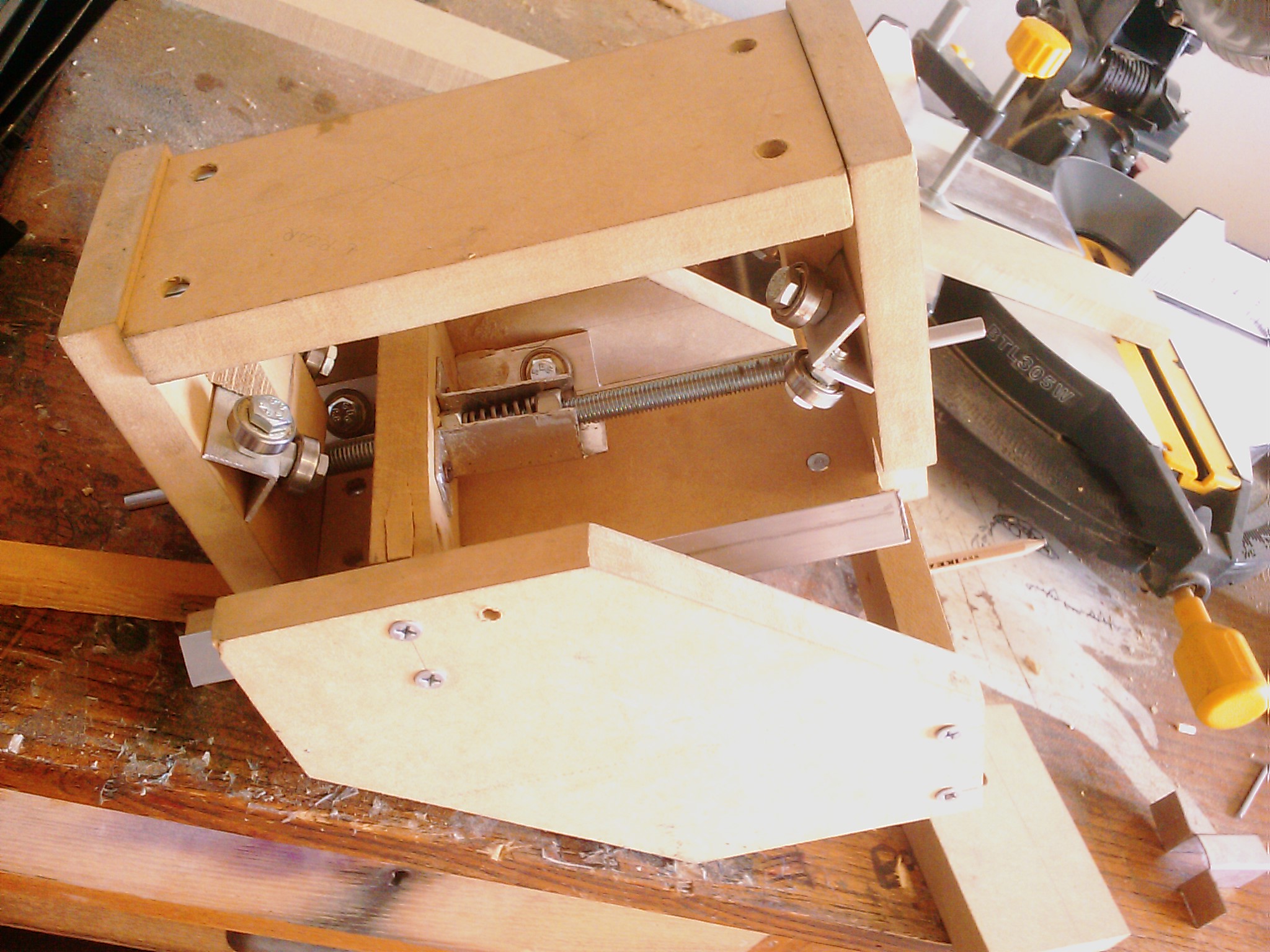

| − | + | Come materiale per la struttura abbiamo usato del semplice mdf da 2cm di spessore, lavorato a forza di trapano e seghetto alternativo e carta vetro, dopo avervi tracciato le sagome prese dal progetto ( disponibili gratuitamente sul sito ) con righe e squadre. Questo metodo si è rivelato vincente nella sua semplicità; pur non spaccando il millimetro come precisione ha garantito un'accuratezza sufficiente a mettere insieme la macchina "quasi" al primo colpo. Ovviamente con qualche con qualche correzione in itinere, ma ci stava. L'uso dei dadi a incastro stile IKEA, è molto pratico e quindi, nonostante il costo maggiore rispetto ai classici dadi esagonali, vivamente consigliato a chi volesse replicare l'opera. La solidità della struttura è soddisfacente e sicuramente ottima se si intende lavorare materiali teneri. Anche per quanto riguarda le rotaie abbiamo usato l'idea del progetto di utilizzare cuscinetti a sfere montati su angolari a L. Le maggiori difficoltà incontrate in questo punto sono state relative ai tagli a 45° sui lati dei pezzi in mdf, ma alla fine il seghetto alternativo ha avuto la meglio anche qui. Va da se che gli assi più piccoli ( l'Y e ancor più lo Z ) hanno dato maggiori problemi in quanto più sensibili ad errori nell'allineamento. Fino a questo punto non abbiamo apportato alcuna modifica sostanziale al progetto. Per quanto riguarda le viti senza fine e le chiocciole abbiamo incontrato subito un grosso problema: le viti trapeziate costano tantissimo. Le chiocciole di più. Così abbiamo provato a comprare delle barre filettate M12 ( al costo di circa 1.5€ al metro ) e dei dadi. Il dado singolo però ha un gioco decisamente troppo grande per l'uso che dovevamo farne, così a Luca è venuta l'ottima idea di usare due dadi distanziati da una molla sotto pressione con un'apposita guida. Questo sistema riduce moltissimo il gioco e sembra sufficientemente solido da garantire un buon movimento degli assi. Ovviamente ci sono dei contro, oltre la minore precisione rispetto ai sistemi commerciali, il passo della vite M12 infatti è meno di 2mm, quindi la velocità di spostamento massima consentita dagli stepper non sarà molto elevata, ma visto il risparmio vale la pena provare.[[File: chiocciole_cnc.jpg|thumb|left|300px|La chiocciole dell'asse z]] Infine per accoppiare le barre ai motori stepper le abbiamo tornite siano a portare le estremità ad un diametro di 8mm, e presto provvederemo a fare delle boccole ( di ottone ? ) per collegarle gli assi degli stepper. | |

| − | + | Nelle prossime settimane dovremo montare gli stepper e quindi lavorare sull'elettronica. | |

| − | |||

Latest revision as of 13:14, 23 June 2013

Nonostante gli scarsi aggiornamenti della wiki i lavori vanno avanti, e si vede!

Un mese fa ( circa ) vi dicevamo che questo ci pareva un buon progetto http://www.instructables.com/id/DIY-CNC-Machine-36x22/?ALLSTEPS, ebbene dopo alcune settimane di duro lavoro vi presentiamo i primi risultati.Il nostro obiettivo per questo progetto è realizzare una macchina con un'ampia area di lavoro, dedicata quasi esclusivamente a lavorazioni leggere, essenzialmente legno e plastica, in grado di auto-replicarsi ( almeno in parte ) e auto-migliorarsi; inoltre la macchina è stata realizzata con materiali base reperibili da qualsiasi ferramenta/fai-da-te per questioni sia economiche ( il costo complessivo della macchina è stato mantenuto bassissimo, alle stime attuali siamo sui 150€ considerando anche l'elettronica ) sia per questioni di semplicità/replicabilità del progetto.

Come materiale per la struttura abbiamo usato del semplice mdf da 2cm di spessore, lavorato a forza di trapano e seghetto alternativo e carta vetro, dopo avervi tracciato le sagome prese dal progetto ( disponibili gratuitamente sul sito ) con righe e squadre. Questo metodo si è rivelato vincente nella sua semplicità; pur non spaccando il millimetro come precisione ha garantito un'accuratezza sufficiente a mettere insieme la macchina "quasi" al primo colpo. Ovviamente con qualche con qualche correzione in itinere, ma ci stava. L'uso dei dadi a incastro stile IKEA, è molto pratico e quindi, nonostante il costo maggiore rispetto ai classici dadi esagonali, vivamente consigliato a chi volesse replicare l'opera. La solidità della struttura è soddisfacente e sicuramente ottima se si intende lavorare materiali teneri. Anche per quanto riguarda le rotaie abbiamo usato l'idea del progetto di utilizzare cuscinetti a sfere montati su angolari a L. Le maggiori difficoltà incontrate in questo punto sono state relative ai tagli a 45° sui lati dei pezzi in mdf, ma alla fine il seghetto alternativo ha avuto la meglio anche qui. Va da se che gli assi più piccoli ( l'Y e ancor più lo Z ) hanno dato maggiori problemi in quanto più sensibili ad errori nell'allineamento. Fino a questo punto non abbiamo apportato alcuna modifica sostanziale al progetto. Per quanto riguarda le viti senza fine e le chiocciole abbiamo incontrato subito un grosso problema: le viti trapeziate costano tantissimo. Le chiocciole di più. Così abbiamo provato a comprare delle barre filettate M12 ( al costo di circa 1.5€ al metro ) e dei dadi. Il dado singolo però ha un gioco decisamente troppo grande per l'uso che dovevamo farne, così a Luca è venuta l'ottima idea di usare due dadi distanziati da una molla sotto pressione con un'apposita guida. Questo sistema riduce moltissimo il gioco e sembra sufficientemente solido da garantire un buon movimento degli assi. Ovviamente ci sono dei contro, oltre la minore precisione rispetto ai sistemi commerciali, il passo della vite M12 infatti è meno di 2mm, quindi la velocità di spostamento massima consentita dagli stepper non sarà molto elevata, ma visto il risparmio vale la pena provare. Infine per accoppiare le barre ai motori stepper le abbiamo tornite siano a portare le estremità ad un diametro di 8mm, e presto provvederemo a fare delle boccole ( di ottone ? ) per collegarle gli assi degli stepper.Nelle prossime settimane dovremo montare gli stepper e quindi lavorare sull'elettronica.